![Clôtures en châtaignier et charbon de bois pour valoriser son environnement]()

Article paru dans le Bioénergie International n°60 d’avril 2019

![]()

Charbon de bois en cours de refroidissement à Dussac avant calibrage et dépoussiérage, photo Frédéric Douard

![]()

Porte en châtaignier naturel, photo IRB

L’entreprise Industrie Bois Rousseau est implantée au cœur du Périgord vert dans le nord du département de la Dordogne depuis 1958. Aujourd’hui dirigée par Philippe Rousseau, son activité est historiquement de tirer le meilleur parti possible de son environnement naturel, le taillis de châtaignier, pour en faire des clôtures, tuteurs, pieux, piquets, treillages et du charbon de bois. Son site de production situé à Dussac et Lanouaille s’étend sur 25 ha, emploie 49 salariés, valorise plus de 100 000 m³ de petits bois et sous-produits de sciages par an, pour neuf millions € de chiffre d’affaires.

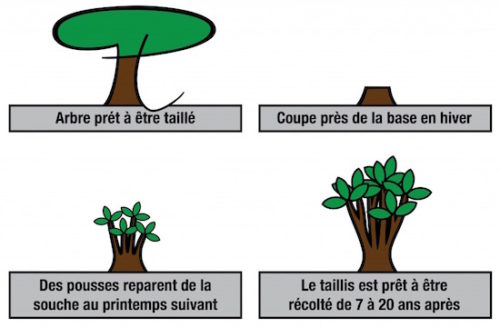

Le châtaignier, un arbre magique

![]()

Taillis de châtaigniers, photo IRB

Outre le fait de pouvoir produire des fruits succulents (ce qui n’est pas l’activité ici), le bois de châtaignier est un bois qui ne nécessite aucun traitement pour sa conservation. Il est naturellement protégé des organismes xylophages par son tannin. Cette propriété évite l’utilisation de traitement chimique agressif pour l’environnement et le prédestine à une utilisation d’extérieur en viticulture, agriculture, ostréiculture, décors paysagers, clôtures et parc d’animaux d’élevage ou d’agrément. Il est également parfait pour retenir les dunes sur le littoral et résiste très bien à l’usure du temps. Enfin, il repousse naturellement sous forme de taillis et il ne faut compter qu’une dizaine d’années avant qu’une nouvelle coupe se reforme.

![]()

L’exploitation forestière

![]()

Sac de charbon de bois Rousseau, photo IRB

Industrie Bois Rousseau possède un massif forestier de 120 ha certifié PEFC, géré sur le long terme avec une préoccupation constante de rentabilité et d’environnement. L’exploitation de ce patrimoine est réalisée entièrement par l’entreprise. L’entreprise exploite également d’autres propriétés privées avec la même préoccupation et doit mener une action importante de sensibilisation auprès des propriétaires pour les amener à adhérer à la certification PEFC.

L’abattage et le façonnage (la découpe) sont réalisés en une seule opération par une tête spécialement adaptée pour couper et empiler les perches de châtaignier. Ceci n’est pas une tâche facile au vu du nombre de brins par pied et de leur faible diamètre, d’autant que les terrains sont très accidentés.

Le bois, entreposé en bord de route, est ramené à l’usine sur camions à semi-remorque. La société Rousseau possède son propre matériel, ce qui lui permet d’être présente tous les jours sur le terrain. Elle possède de plus des aires de stockage qui peuvent assurer plus d’un an de production afin de répondre aux demandes de sa clientèle.

Des équipements d’extérieur au naturel

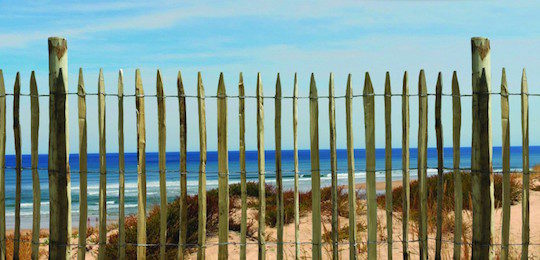

À partir des petits bois de châtaignier, l’entreprise fabrique des clôtures, tuteurs, piquets et treillages (ganivelles). Elle avait commencé cette activité dès 1958 par la production de piquets pour la vigne. En 1998, Michel Rousseau a fait construire une usine toute neuve pour cette activité.

![]()

Ganivelle Rousseau en bord de mer, photo IRB

La station de découpe des bois est entièrement mécanisée et permet de travailler par diamètre, longueur et qualité du bois pour la fabrication de produits allant de 3 à 35 cm de diamètre et cela en toutes longueurs. Les bois sont ainsi triés et stockés en casiers individuels selon une vingtaine de catégories.

![]()

Chaine de tri de perches avant écorçage, fendage et appointage, photo Frédéric Douard

Les perches sont ensuite écorcées sur deux lignes : un poste à écorcer les petits diamètres pour la confection des tuteurs et rondins pour les échalas (lattes de bois fendu pour les ganivelles), et un poste pour les plus gros diamètres avec machine à pointer les piquets. Tous les échalas pour le treillage sont pointés un par un. La fente des perches est entièrement faite à la main.

![]()

Ligne de production des ganivelles, photo Frédéric Douard

Une treillageuse mécanisée permet de produire des longueurs et écartements selon la demande. Le treillage, qui représente une grande partie de l’activité de l’entreprise, est un assemblage d’échalas liés entre eux par des fils de fer pour former un élément de clôture.

![]()

Stockage des échalas de châtaignier pour la fabrication des ganivelles, photo Frédéric Douard

Aujourd’hui l’entreprise qui emploie les 3/4 de son personnel à cette activité, a élargi sa gamme à des équipements plus complexes comme des portillons, des clôtures rigides et même des petits ponts, de bois naturellement !

Un charbon de bois produit efficacement

En 1984, l’entreprise a commencé à produire également du charbon de bois pour valoriser ses chutes de production de châtaignier de plus en plus abondantes. Mais rapidement pour cette activité, elle a aussi intégré de plus en plus de chutes de sciage de chêne des scieries voisines pour répondre à la demande croissante de ce marché. Elle utilisait alors des fours-cloche.

![]()

L’une des deux lignes de carbonisation à Dussac, avec captage des fumées, avec les collecteurs de fumée, photo Frédéric Douard

En 1992, elle s’est équipée de fours industriels de type CML. Ce procédé de carbonisation permettait d’obtenir un charbon de qualité tout en récupérant une partie des gaz de pyrolyse, environ 40 %, pour les brûler à part et récupérer l’énergie. L’unité comprenait douze fours mobiles équipés d’un couvercle de remplissage et d’une trappe de vidange en fond de four. Un piquage fixe situé en partie supérieure du four permet de capter les fumées et de les diriger vers un brûleur.

![]()

Combustion des gaz pour le chauffage des fours Ekoblock à Dussac, photo Frédéric Douard

De 2001 à 2003, Philippe Rousseau a investi 5 millions € pour remplacer ses installations de carbonisation par des réacteurs néerlandais Carbo Ekoblock. Ce système est constitué de deux lignes de trois fours pouvant contenir au total six cuves de pyrolyse, alimentées en chaleur par la combustion des gaz de pyrolyse. Cette technologie permet aujourd’hui de récupérer 100 % du gaz, de le transformer en énergie thermique et surtout de ne pas polluer.

![]()

La parfaite maitrise de la combustion des gaz en sortie de fours, photo Frédéric Douard

Chaque four est équipé d’un collecteur de gaz en sortie de cuve, d’un brûleur-incinérateur et de deux réacteurs de 6 m³ qui chauffent alternativement la cuve de pyrolyse. La carbonisation telle que pratiquée à Dussac n’engendre donc pas de pollution : les gaz brûlés à plus de 1 000 °C dans les fours pour maintenir les cuves de pyrolyse entre 600 et 700 °C.

Cette évolution a aussi permis d’augmenter le rendement de production qui atteint aujourd’hui une tonne de charbon de qualité, dépoussiéré et criblé, produite à partir de six tonnes de bois sec.

![]()

Le site de séchage du bois à carboniser, photo IRB

Aujourd’hui, dans le processus global, le bois est d’abord stocké à l’air libre durant deux ans pour le sécher de manière optimale. Ensuite, il est découpé en longueurs de 25 à 30 cm et fendu pour les sections de plus de 10 cm. En 2015, l’entreprise a fait l’acquisition d’une scie-fendeuse Xylog 550 de chez Rabaud pour améliorer la sécurité au travail et la productivité de ce poste.

![]()

Philippe Rousseau devant son combiné scie-fendeuse en 2015, photo Frédéric Douard

Les écorces et sciures sont retirées par un crible avant chargement des cuves. Elles sont valorisées en combustion dans un foyer réfractaire Maguin pour alimenter le séchoir en air chaud. Une fois les cuves remplies, elles sont déposées sur la ligne de séchage attenante durant quinze heures, des heures pendant lesquelles le bois est parcouru par un air chauffé à 140 °C, ce qui permet d’obtenir ensuite une qualité supérieure de cuisson.

![]()

Ligne de découpe et séchage des bois avant carbonisation, avec au centre le foyer Maguin, photo Frédéric Douard

Le charbon est obtenu par pyrolyse, avec quasiment pas d’oxygène, sans enflammer le bois, ce qui garantit au consommateur un allumage plus rapide et un pouvoir calorifique maximum.

![]()

Transit d’une cuve de pyrolyse, photo F. Douard

Après huit heures de « cuisson », les cuves sont retirées des fours, par roulement, et déposées durant minimum 50 heures sur un lit de sable pour permettre le refroidissement total du charbon. Le refroidissement passé, les cuves sont vidées dans un bâtiment couvert afin que le charbon reste 50 heures à l’air libre avant la mise en sac, pour éviter tout risque de reprise de feu.

Non moins de 3500 cuves, fabriquées localement, sont nécessaires à ces rotations entre les passages à la découpe et au remplissage, au séchage, à la cuisson et au refroidissement, et ceci 24 h/24, 7 j/7, toute l’année.

![]()

Ligne de séchage des cuves remplies avant carbonisation, photo Frédéric Douard

Enfin, le charbon est repris par un engin qui le transporte dans un trieur, le mettant au bon calibre et ôtant toutes les poussières et brisures. Par la suite le charbon calibré est stocké dans un silo avant l’ensachage. Ce charbon de bois de label A répond à la norme EN 1860-2.

La ligne automatique d’ensachage permet une production de 8 000 sacs par jour, pour 8 000 tonnes par an. L’activité charbon de bois assure 60 % du chiffre d’affaires de l’entreprise et emploie neuf personnes.

![]()

Ligne d’ensachage chez IRB Dussac, photo Frédéric Douard

Pour répondre instantanément aux commandes de ses clients, mais surtout pour anticiper une période de commercialisation très saisonnière, l’entreprise dispose d’un stock d’un an de production sous bâtiment fermé, ce qui au total avec le stock de bois en séchage, revient à stocker trois années de production !

Enfin, la flotte de dix camions de l’entreprise, véritable fer de lance de la société, assure tous types de livraison sur l’ensemble du territoire français et de l’Union européenne.

![]()

Flotte de camions de livraison des Ets Rousseau de Dussac, photo IRB

Contacts :

Frédéric Douard en reportage à Dussac